ام دی اف یا همان MDF یک ماده بسیار رایج در صنعت مبلمان، سرویس خواب، کابینت سازی، جاکفشی ،کمد، فایل، کنسول، دراور، میز پاتختی، میز تلویزیون ، کتابخانه و یا هر چیز دیگری است که با چوب سر و کار دارند. بسیاری از فروشندگان و حتی خریدارن نیز با این واژه آشنا هستند، امّا به طور دقیق نمیدانند که ام دی اف چیست یا چه ترکیباتی دارد و از چه چیزی تشکیل شده است و یا حتی چه کاربردهایی دارد؟ یا اینکه ام دی اف چه معایب و مزایایی دارد؟ در ادامه همره ما باشید.

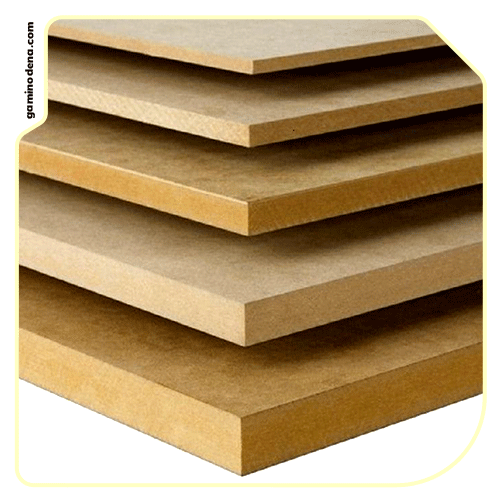

ام دی اف چیست؟

ام دی اف یا MDF مخفف عبارت Medium Density Fibreboard به معنی «تخته فیبر با چگالی (دانسیته، تراکم) متوسط است. ام دی اف نوعی فرآورده چوبی و تخته فیبر است که به روش خشک تولید میگردد. ام دی اف در مصنوعات چوبی مختلفی مانند سرویس خواب و کمد و … به کار برده میشود و در حال حاضر، دامنهٔ کاربردهای آن نیز روزبهروز در حال افزایش است.

مطالعه بیشتر. 4 تا از بهترین رنگ های کابینت برای آشپزخانه های کوچک

تاریخچه MDF در ایران

نیاز بازار ایران اکثراً از طریق واردات تامین می شود. ام دی اف وارداتی به هر دو صورت خام و روکش شده و عمدتاً از کشور های ترکیه، اندونزی، روسیه، اسپانیا، ایتالیا، آلمان، اتریش، فنلاند، چین و مالزی و… وارد می شود.

محصولات ترکیه و اندونزی به دلیل قیمتی کمتر نسبت به سایر رقبا طرفداران بیشتری نیز دارد. در طول مدت یکسال 82 مقدار 124201 متر مکعب تخته صنعتی فشرده با جرم مخصوص متوسط وارد شده که نسبت به سال قبل خودش 96% افزایش داشته است.

مقایسه MDF با چوب طبیعی

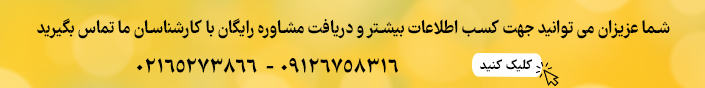

MDF در مقایسه با چوب طبیعی ساختاری یکنواخت و بهتر دارد و فاقد گره و رگه می باشد. همینطور از نظر کاربرد مانند چوب طبیعی و چوب های مصنوعی رشتهای (فیبر، نئوپان و…) قابل سوراخکاری، پرداخت، برش، چسبکاری، رنگپذیری و پیچ و میخ شدن و روکش شدن است. چوب طبیعی می تواند کاربرد مشابهی در درودگری داشته باشد امّا نمی تواند پیچ و میخ را بخوبی چوب طبیعی نگهدارد. MDF نسل جدید پیش ساخته قابلیتی به مراتب بهتر برای پیچ و میخ کاری دارد. این باعث میشود که برای مثال هنگام خرید میز و صندلی تحریر، شما جذب ظاهر زیبای آن شوید.

مزایای استفاده از MDF بهجای نئوپان

- به خاطر ساختار یکنواخت MDF، تهیه پروفیل و برش کاری به راحتی و بدون خرابی MDF امکان پذیر است.

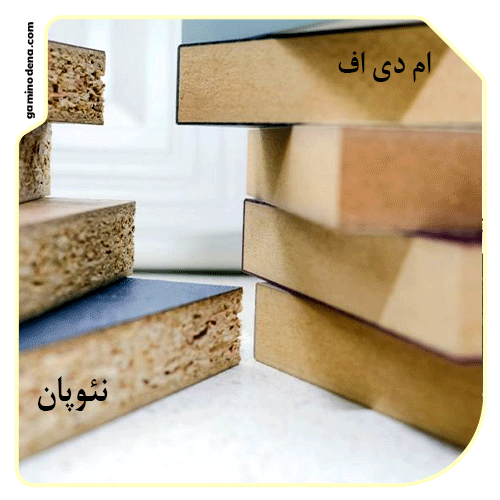

- وجود سطح صاف و صیقلی MDF، قابلیت روکش کاری و رنگ شدن به خوبی را دارد.

- در برابر رطوبت، پوسیدگی و خوردگی توسط حشرات موذی مثل موریانه بسیار مقاوم است.

- طول عمر نسبتا بیشتری دارد.

- در برابر تغییر شکل و خمیدگی و پیچش مقاوم است و ضد صدا است.

مجموعه ما برای سرویس چوب از نئوپان استفاده نمیکنند. بلکه از MDF، سه میل (فیبر) برای تمامی وسایل چوبی استفاده میکنند. برای دین نمومه کار میتوانید به وبسایت مجموعه گامینو مراجعه فرمایید.

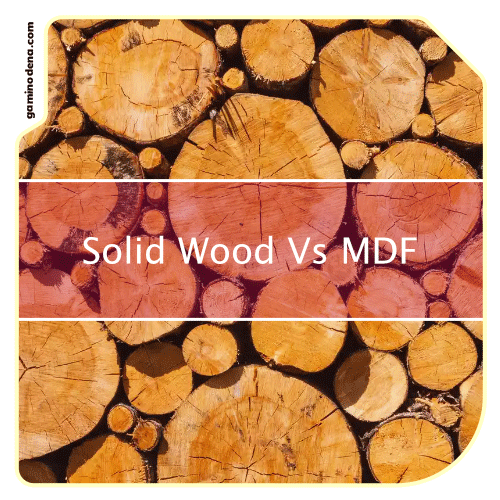

فرایند تولید ام دی اف

اساس ترکيب MDF چوب و رزين است که تحت فشار و حرارت قرار گرفته و با افزايش استحکام، مقاومت در مقابل آتش و نفوذناپذيری خواص بهتری نسبت به چوب نرم خواهد داشت. همینطور قابليت ماشين کاری بالایی نيز دارد که قبل از اين تنها چوبهاي سخت قابليت کارهاي مکانيکی و ماشينکاری را داشتند. MDF ها بهصورت معمول دارای ضخامتی از 3 ميليمتر تا 40 ميليمتر میباشند.

در جهان بيشتر MDF ها بر پايه چوب تهيه میشوند و از چوبهایی نرم مانند درخت کاج استفاده میکنند. امروزه علاوه بر چوبهای نرم از ديگر مواد نظير ساقه غلات، برنج، نی، نيشکر، چوبها و کاغذهاي غير قابل مصرف و… نیز براي تهيه تخته صنعتی استفاده مي شود.

مزایای ام دی اف

- ام دی اف یک انتخاب اقتصادی و مقرون به صرفه به حساب میآید؛ به دلیل آنکه تولید آن نسبتا ارزان بوده و قیمت ام دی اف نسبت به قیمت تمام شده ورقه چوبی پایینتر است.

- برای تولید ام دی اف از خرده چوبهای بازیافتی استفاده میشود و به همین دلیل نیز با استفاده از ام دی اف میتوان به حفظ محیط زیست و درختها کمک شایانی کرد.

- مواد شیمیایی استفاده شده در ام دی اف باعث مصونیت آن در برابر آسیب آفات مختلف مانند موریانه میشوند.

- ام دی اف با قرار گرفتن در برابر گرما و سرما تغییر شکل نداده و منبسط یا منقبض نمیشود.

- شکل دادن به ورقه ام دی اف آسانتر از شکل دادن به ورقههای چوبی است و همین امر نیز یکی دیگر از علتهای تنوع شکل و طرح در ام دی اف است.

معایب MDF

- هنگام تولید و ساخت ام دی اف، به خاطر استفاده از مواد شیمیایی خاص موجود در چسب آن، گازی به نام فرمالدئید تولید میشود که گفته میشود برای سلامتی انسان مضر است. اگر چه پس از اتمام فرایند تولید ام دی اف، این گاز معمولا از بین میرود و از طرفی نیز استفاده از روکشها بر روی ورقههای ام دی اف نیز به طور کامل هر گونه ریسک و خطری را برای سلامتی انسان از بین میبرد.

- مواد شیمیایی استفاده شده در ساختار MDF خیلی برای کودکان مناسب نیست.

- اگر ام دی اف در معرض آب قرار بگیرد، به احتمال زیاد متورم شده و باد کند. لازم به ذکر است که بسیاری از روکشهای ام دی اف این مشکل را با ضد آب بودن حل کردهاند.

- نوع چسبی که در MDF استفاده میکنند باعث میشود استفاده از بعضی اتصالات مانند پیچ در این ماده کمی سخت شود.

پایانی

برای خرید لوازم چوبی ما راهنمایی های لازم برای خرید عالی را کردیم. مجموعه ما در زمینه لوازم چوبی میتواند کمک کننده باشد، ما تولید کننده انواع لوازم از جمله: میز تلویزیون مدرن، کتابخانه چوبی ساده و شیک، میزکنسول و انواع کمد لباس هستیم.

شلف

شلف کمد

کمد رگال

رگال

مبلمان

مبلمان صندلی و نشیمن

صندلی و نشیمن میز ناهار خوری

میز ناهار خوری تشک

تشک کفی تخت خواب

کفی تخت خواب میز پاتختی

میز پاتختی آینه

آینه ساعت

ساعت